發表時間:2019-08-30 責任編輯:極光創新

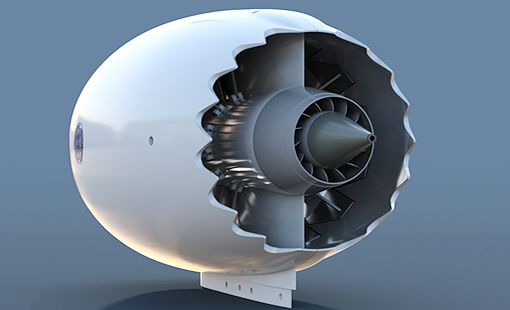

3D打印技術作為(wèi)“工業4.0”的(de)重要在推動力,在汽車領域更廣泛地(dì)應用已成大勢所趨。相比傳統制造工藝,3D打印的(de)優勢在于可(kě)以直接從計算機入行數據中生成任何形狀的(de)零件,目前在汽車研發環節應用較多,主要應用于試驗模型和(hé)功能性原型,例如(rú)整車的(de)油泥模型,車身、底盤、同步器等零部件開發,還有內(nèi)外飾小批量生産等。接下來,極光爾沃為(wèi)大家分享3D打印技術在汽車領域的(de)真實應用案例,感興趣的(de)朋(péng)友不妨一(yī)起來看看。

3D打印技術優化汽車油泥模型制作流程

油泥模型,是傳統車身設計中用油泥雕塑的(de)汽車車身模型,用于表現汽車造型的(de)整體效果,供設計人員和(hé)決策者審定。但由于其主要依賴于純手工制作,所以這對操作人員技術純熟程度要求較高(gāo),而且制作周期長(cháng)、耗費成本高(gāo)。而3D打印應用的(de)出現,為(wèi)汽車油泥模型制作提供更為(wèi)高(gāo)效的(de)解決方案。

汽車的(de)外形相對複雜,由許多光滑的(de)曲面組合而成,通常制作一(yī)個全尺寸的(de)汽車模型需要3-4個月,而一(yī)個全尺寸內(nèi)部油泥模型則需要2-3個月。而3D打印基于數字化制造模式,3D打印技術在汽車整車及産品設計領域優勢明顯,對于汽車新品研發環節中傳統油泥模型制作環節進行有效補充,能縮短(duǎn)新品研發設計生産周期,使新車開發試制成本有望大幅下降。

3D打印汽車零部件原型 大幅提升研發效率

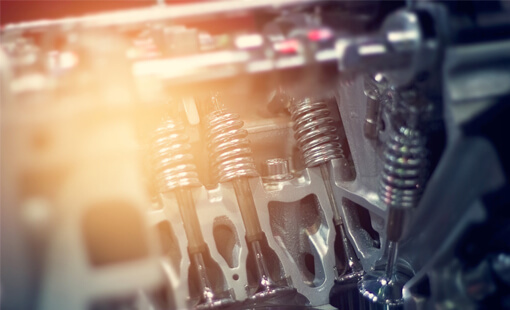

汽車零部件的(de)開發往往需要長(cháng)時間的(de)研發、驗證。從研發到測試階段還需要制作零件模具,不僅時間長(cháng),而且成本高(gāo)。當存在問題時,修改零件結構等也需要同樣漫長(cháng)的(de)周期。而3D打印技術則能快速制作造型複雜的(de)零部件,當測試出現問題時,修改3D文件重新打印即可(kě)再次測試。可(kě)以說,3D打印技術讓未來零部件的(de)開發成本更低(dī),效率更高(gāo)。

此前國(guó)內(nèi)某汽車零部件企業就運用國(guó)産FDM工業級3D打印機,彌補在産品研發驗證方面的(de)缺陷。該相關負責人表示,“以前汽車部件研發采用CNC機床或者手工制造,包括切削、鑽孔、粘接等工藝,費時費力,甚至不少樣件還需委外加工。3D打印快速成型工藝,大大縮短(duǎn)了産品設計和(hé)原型開發所需的(de)時間,并且能夠實現快速修改設計方案并反複大量叠代。

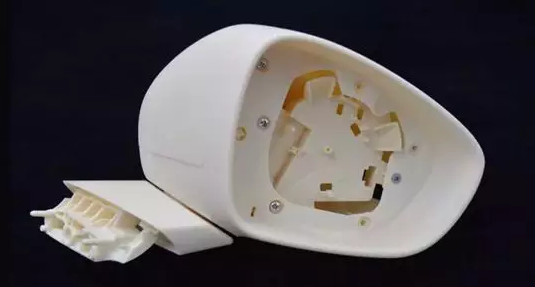

3D打印定制汽車內(nèi)外飾

對于消費者個性化定制需求,汽車企業利用3D打印技術也能提供高(gāo)性價比的(de)解決方案。比如(rú),消費者希望讓自(zì)己新車外觀及內(nèi)飾與衆不同,如(rú)果采用傳統工藝開個新模具,其成本數十萬元計,但運用3D打印快速成型,無須額外制造模具,最大限度精簡制作工序,而且能降低(dī)成本。

早前,日本豐田汽車公司與克萊姆森大學(xué)國(guó)際汽車研究中心研發的(de)概念車款-cu-icar,其車型的(de)儀表盤面闆、中控面闆以及通風口都可(kě)以通過3D打印完成。MINI為(wèi)英國(guó)皇室成員哈裏王子(zǐ)與美國(guó)女友梅根·馬克爾舉辦的(de)婚禮定制的(de)MINI三門版車型,運用3D打印技術在側舷窗深深烙印下了兩位新人的(de)專屬标識。

3D打印技術在汽車部件的(de)開發過程中可(kě)以有效縮短(duǎn)零件的(de)試制周期、減少生産成本。當前随着3D打印在汽車領域的(de)滲透發展,福特、寶馬、蘭博基尼、大衆、本田、奔馳、奧迪等整車廠也開始持續探索3D打印帶來的(de)無限可(kě)能。而作為(wèi)國(guó)內(nèi)專業的(de)3D打印設備研發制造商,極光爾沃也敏銳地(dì)察覺到汽車市場需求趨勢,毅然推出了工業級3D打印機設備,以助力汽車廠商精簡研發及設計驗證過程,從而提高(gāo)整個開發流程的(de)效率。

3D打印技術将傳統複雜的(de)生産工藝簡單化,在汽車設計層面實現複雜原型的(de)快速生産。雖然由于需要考慮到安全性等因素,原材料品質與成本因素很難平衡,導緻汽車最終使用部件生産成本過高(gāo),也制約着現階段3D打印在汽車領域的(de)深度發展。但随着3D打印及相關産業日益成熟,極光爾沃相信3D打印汽車的(de)未來發展不可(kě)預估。